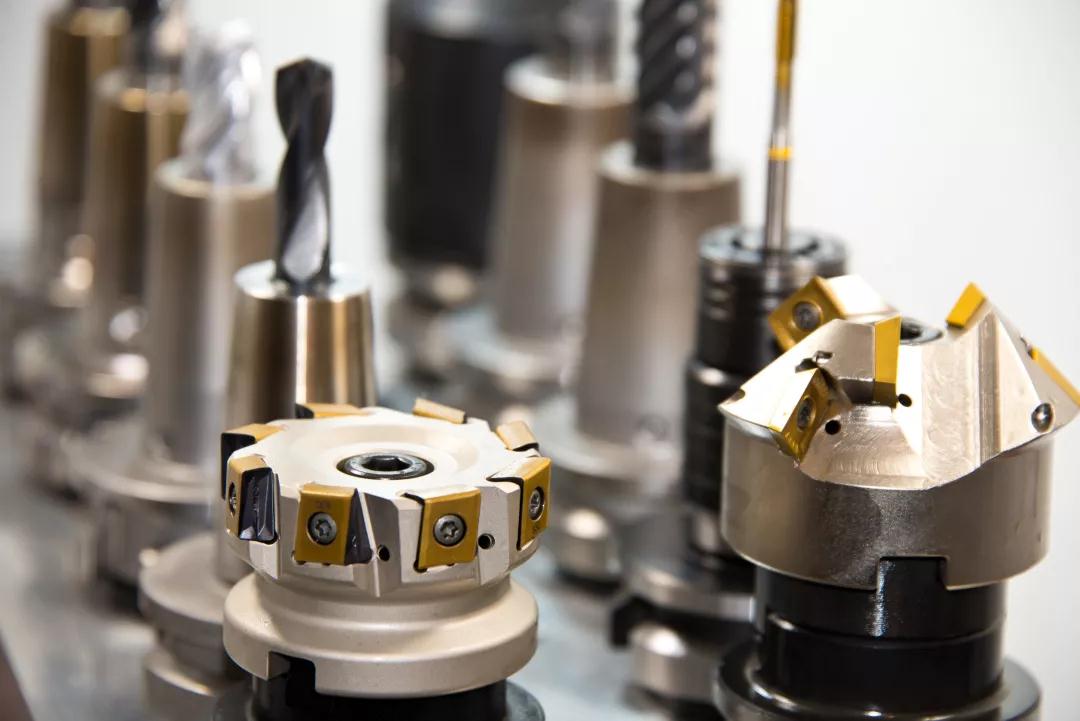

電鍍產品應用范圍廣泛,是我國社會經濟發展中必不可少的部分,然而,它同時也是世界三大污染工業之一

電鍍企業在生產與運營中會產生大量的電鍍工業廢水,由于產品的多樣性,以及性能要求的差異,水質非常復雜,通常是由各種重金屬離子混合而成

電鍍生產過程中產生的廢水普遍具有以下特點:

(1)污染物種類繁多:在電鍍生產過程中,根據鍍件的使用功能不同,廢水中含有石油類、表面活性劑、氨氮、磷、各種重金屬及氰化物等多種污染因子;

(2)污染物濃度大:由于生產過程中,電鍍槽液需要定期更換排放,以及不同形狀的鍍件會將槽液帶出,廢水中各種污染因子濃度較高,含鹽量普遍在1%左右,如不進行處理,會對周邊環境造成很大影響,生態環境急劇惡化;

(3)水質波動大:由于生產的復雜性及鍍件需求的變化,廢水中的污染因子種類及濃度變化較大;

(4)傳統處理工藝復雜:面對各種污染因子,多種重金屬混合,傳統工藝需要按照污染物不同性質進行單獨收集,再進行分類處置,系統至少需要設置多達7~9種預處理系統,再進行綜合處理

電鍍廢水處理現狀

電鍍廢水中含氰(CN-)、酸堿、重金屬離子和有機物等污染物,通常采用單一的處理工藝很難將所有的污染物除去

目前常用的處理方法主要有化學沉淀法、吸附法、膜分離法、電解法、鐵氧體法、萃取法等

化學沉淀法:目前國內外應用最廣泛的方法,工藝簡單,能同時去除多種廢水中的金屬離子,但是會產生大量重金屬廢渣,不能直接傾倒或填埋,還需要進行再次處理;

膜分離法:操作簡單,除泵輸送液體外,滲析過程不耗電,能耗低,缺點是設備投資大,膜需要定期清洗,更換頻繁,且濃液多,還需進行達標處理,不能直接排放;

電解法:能耗大、成本高,存在析氫和析氧等副反應,造成能源浪費,同時長時間連續操作易導致電極表面鈍化,效率低,電耗大;

鐵氧體法:鐵氧體過程中需要加熱(約70℃),能耗較高,增加處理成本;

萃取法:高選擇性的萃取劑專一性強,溶劑在萃取和再生過程損失嚴重,再生過程中能源消耗大,不具備一般廢水的處理能力;

吸附法:深度去除廢水中的金屬離子,鎳、鉻等離子濃度可控制在0.1mg/L以下;可回收廢水中的金屬離子,實現廢水的資源化利用,降低企業的生產成本;

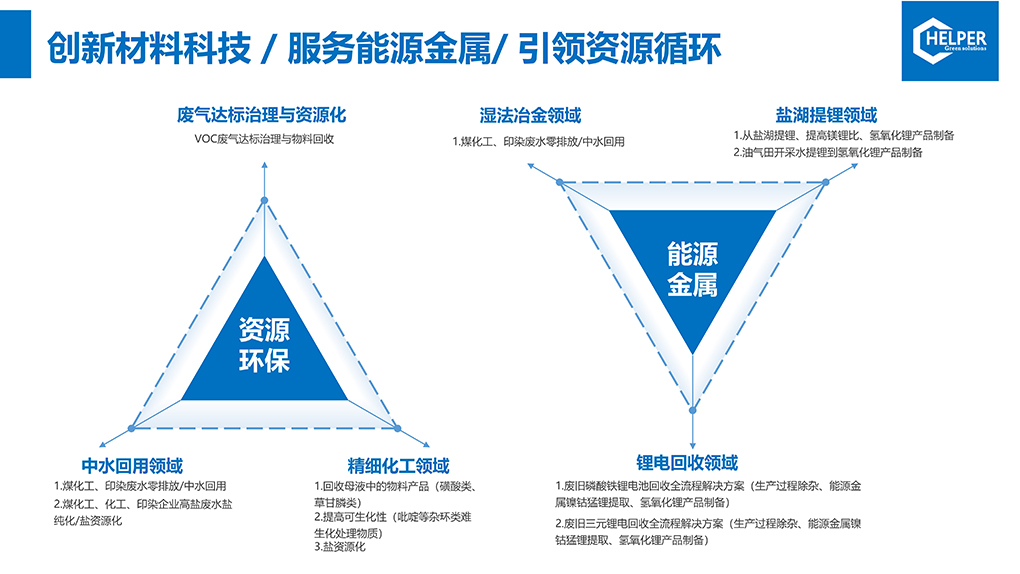

用于電鍍冶金行業的系列吸附劑-HP8/HP4020/HP606/KF340

為滿足企業電鍍、冶金類廢水達標處理與回收吸附的要求

海普功能材料的科研團隊,開發了系列基于典型行業廢水水質與處理工藝特點的吸附劑產品—HP4020/HP8/HP606/KF340

用于電鍍冶金行業的系列吸附劑

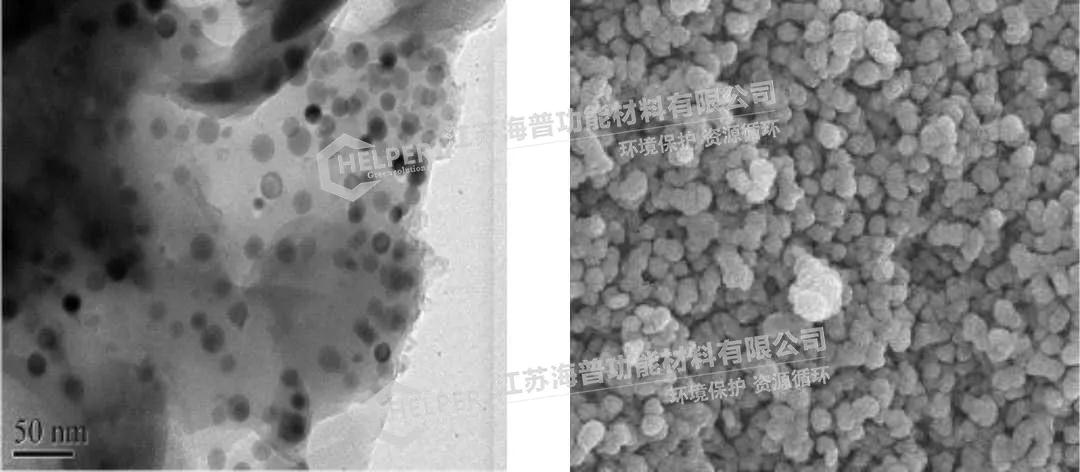

微觀下的活性納米粒子和內部豐富的納米孔道

HP4020/HP606/HP8/KF340

用于電鍍冶金行業廢水的吸附回收與達標治理

我們的特種吸附劑有何不同

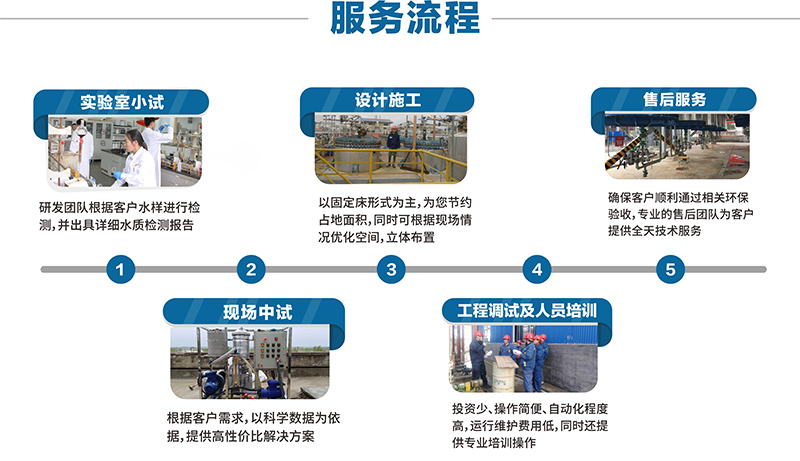

與其他處理技術相比,海普的特種吸附材料,吸附容量大,吸附材料可再生使用,使用壽命長;

可實現模塊組件形式,能根據生產能力靈活調節,占地節省、結構緊湊;

自動化程度高,工藝流程短,操作簡單,能耗低;

在吸附飽和后,用脫附劑進行脫附處理,經過脫附后的吸附劑得以再生重新用于吸附

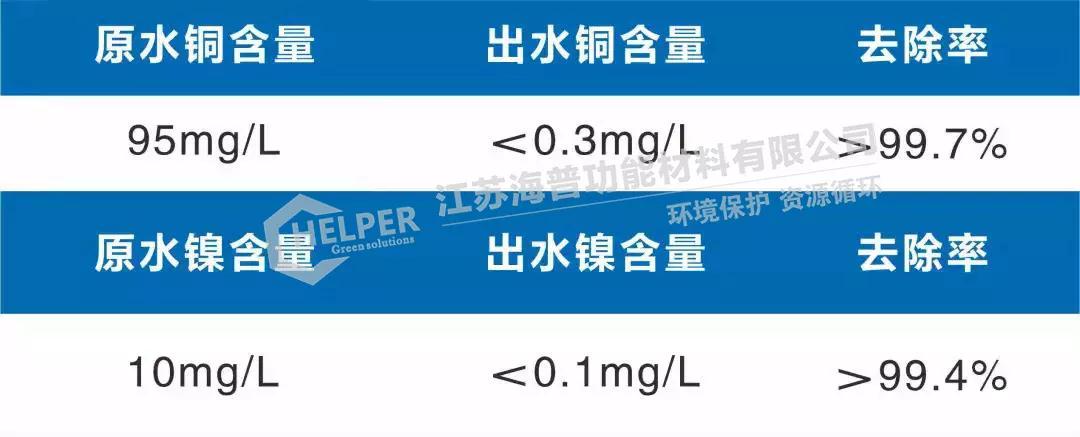

產品應用效果

依托于切實可行的特種吸附劑產品及其配套組合工藝,海普已幫助多家電鍍、冶金行業客戶完成了達標處理

應用案例.1

一電鍍企業主要承接汽車、航空、航天、核電等領域的電鍍加工服務,企業一套120 t/h廢水處理設施終端出水鎳含量未能做到穩定達標

我司采用特種吸附材料,對該廢水進行深度除鎳處理,出水鎳含量小于0.05 mg/L,遠低于企業的排放要求(0.1mg/L),解決企業廢水鎳超標問題,有利于企業的可持續發展

應用案例.2

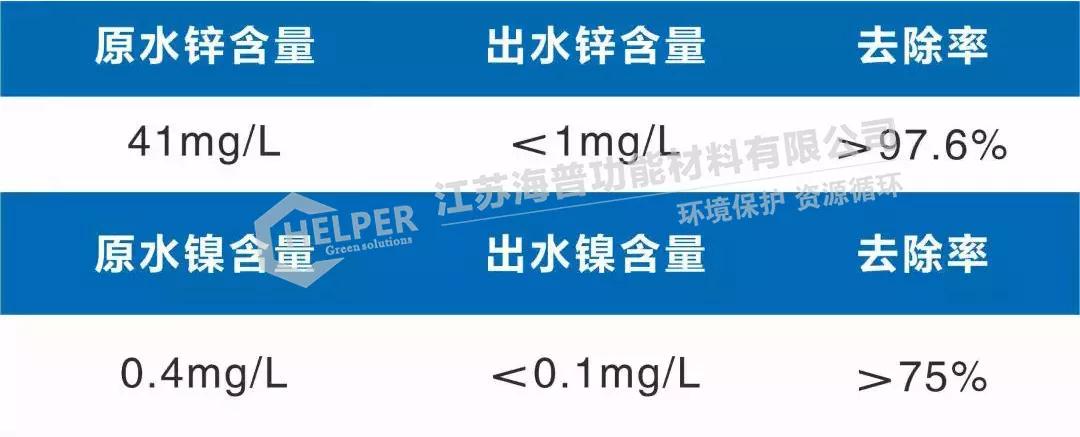

一電鍍產業園每天產生1062t含鋅廢水,其中鋅離子、鎳離子超標,采用我司特種吸附材料并對該廢水進行工藝設計,吸附出水的鎳和鋅均可達到排放標準

出水鎳離子可穩定在0.1mg/L以下,鋅離子穩定在1mg/L以下,解決園區廢水處理的難題

應用案例.3

一電鍍產業園每天產生1125t氰銅廢水,其中銅離子、鎳離子超標,采用我司特種吸附材料并對該廢水進行工藝設計,多段工藝綜合治理

末端吸附出水鎳可穩定在0.1mg/L以下,銅離子穩定在0.3mg/L以下,滿足企業要求,出水可直接進入廠區中間水池繼續處理

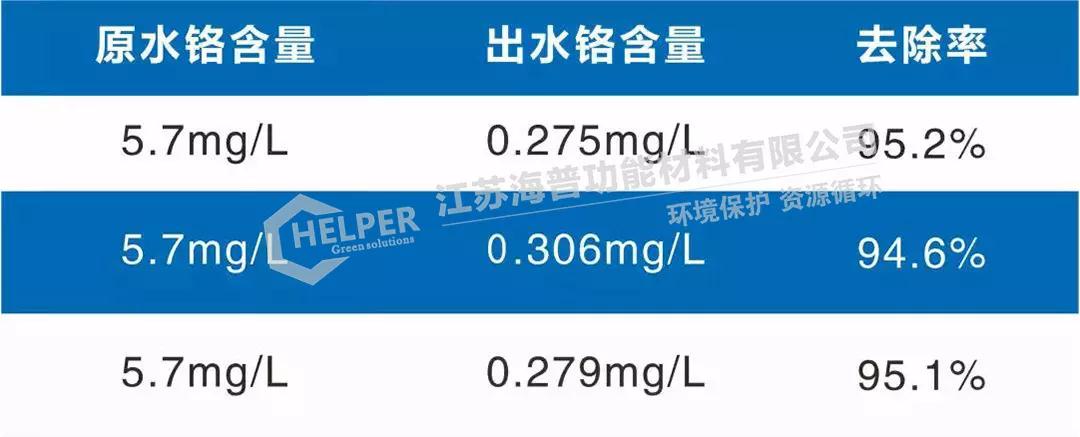

應用案例.4

一服務于電子、通訊行業的電鍍加工企業每天產生200t/d含鉻廢水,采用我司特種吸附材料并對該廢水進行工藝設計

深度去除廢水中的鉻,鉻的去除率穩定在90%以上,出水鉻含量很低,遠低于企業要求和排放標準

用于電鍍冶金行業廢水處理吸附劑應用實際案例

蘇公網安備32059002006180號

蘇公網安備32059002006180號